Магнитный неразрушающий контроль: принцип работы дефектоскопов

Магнитный неразрушающий контроль (МНК) – это лабораторные методы дефектоскопии, которые применяются для выявления дефектов на поверхности и внутри объектов из ферромагнитных металлов. К последним относятся железо, кобальт, никель и их сплавы. Все методы МНК основаны на том, что повреждения в намагниченном объекте вызывают локальные искажения магнитного поля, которые фиксируются приборами. По амплитуде и форме магнитных линий исследователь определяет глубину расположения дефекта и его параметры.

Область применения МНК

Магнитный неразрушающий контроль применяется, если необходимо решить следующие задачи:

- проверить, насколько прочны конструкции и их элементы и соответствуют ли они требованиям эксплуатации;

- определить структуру сплава, металла, сварного шва;

- проверить заполнение объема, есть ли в нем полости, пустоты иные дефекты;

- определить тип кристаллической структуры ферромагнитного материала;

- вычислить распределение его свойств по всему объему;

- контролировать качество сварных швов и соединений.

Методика МНК имеет определенные ограничения. Она способна обнаружить крупные и мелкие дефекты на глубине до 2 мм, а также повреждения под слоем диэлектрика, если его толщина не более 0,25 мм. Это могут быть флокены, волосовины, трещины, несплавления, неметаллические включения. Такой контроль позволяет своевременно выявить мелкие дефекты ферромагнетиков на ранней стадии и своевременно устранить их. Методы магнитного неразрушающего контроля используются в машиностроительной, металлургической, нефтехимической и других отраслях промышленности, если требуется проверить качество ферромагнетиков. Чаще всего объектами МНК являются ответственные конструкции: промышленные емкости, магистральные трубопроводы, мостовые сооружения и т. п.

Методы магнитного неразрушающего контроля

Определение различных видов МНК и основные термины приведены в ГОСТ 55612-2013. Классификация видов неразрушающего контроля указана в ГОСТ Р 56542-2019 п. 3.2. Согласно последнему стандарту МНК подразделяется на следующие методы:

Магнитопорошковый. Этот метод применяется чаще всего. Он является универсальным,

отличается простотой выполнения и высокой чувствительностью. Порошковый метод основан на фиксации искажения магнитного поля, возникающего над местом скрытого дефекта. Намагниченная деталь обрабатывается магнитным составом – порошком или суспензией. Частицы оседают на поверхности рядом с местами дефектов. Попадая в неоднородное магнитное поле, они притягиваются друг к другу, выстраиваясь вдоль силовых линий в виде цепочек. Намагничивание, обработка и размагничивание проводятся с помощью магнитных дефектоскопов. К таким относятся портативные намагничивающие устройства МД-4К / МД-4П. Точность магнитопорошкового метода зависит от различных факторов:

- магнитные характеристики материала, из которого изготовлена деталь;

- взаимная направленность намагничивающего поля и скрытого дефекта;

- размеры, форма, шероховатость детали;

- свойства и способ нанесения магнитного состава на поверхность;

- сила напряженности намагничивающего поля и ряд других.

Магнитографический. В этом методе в местах дефектов при намагничивании деталей образуются магнитные поля рассеивания. Их фиксируют на эластичном магнитоносителе, который плотно прижимают к поверхности шва. Магнитографический контроль включает в себя две операции:

- намагничивание объектов специальными приборами и запись полей дефектов на магнитную ленту;

- воспроизведение/считывание записи с ленты с помощью магнитографического дефектоскопа.

|

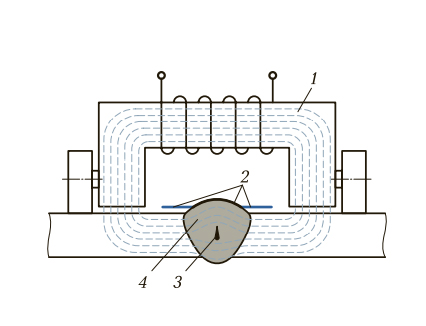

Схема магнитографического контроля: 1 — намагничивающее устройство; 2 — магнитная пленка; 3 — дефект; 4 — сварной шов |

Такой МНК часто применяется для проверки труб с толщиной стенки 1−16 мм и контроля швов без видимых наружных повреждений, а также листовых и других конструкций. Тип дефектов определяется видеоиндикатором, показывающим трещины как контрастные извилистые линии, неметаллические включения – как темные пятна и т. п.

Феррозондовый. Метод основан на том, что над каждым дефектом намагниченного объекта образуется пространственное искажение магнитного поля. Выявить такое искажение позволяет специальный прибор – феррозондовый преобразователь. Он преобразует градиент напряженности магнитного поля в считываемый электрический сигнал. Феррозондовый МНК позволяет обнаружить дефекты сварных швов (трещин, непроваров и т. п.) и нарушения сплошности. Последние могут быть обнаружены на глубине до 30 мм.

Индукционный. Применение данного метода магнитного контроля предполагает формирование электродвижущей силы (ЭДС) с помощью катушек индуктивности. Последние надеваются на исследуемый объект или размещаются рядом с ним и подключаются к регистрирующему прибору. При перемещении образца относительно катушки происходит неравномерное изменение магнитного потока, что регистрируется измерительным оборудованием. Индукционным методом определяют:

- трассу кабеля, глубину заложения и места его повреждения;

- место расположения муфт.

К наиболее востребованным индукционным приборам неразрушающего контроля относятся толщиномеры. Такой метод позволяет найти внутренние дефекты, скрытые в объеме детали, однако не слишком подходит для выявления внешних. Для полной проверки объекта следует использовать несколько различных видов неразрушающего контроля.

Метод магнитной памяти металла (называется также ММП-контроль). С его помощью контролируют сварные соединения любых видов и формы: угловые, тавровые, встык, внахлест и т. д. ММП-контроль основан на исследовании того, как распределяются собственные магнитные поля рассеяния (СМПР) металла, который использовался при сварке. Это позволяет выявить зоны:

- концентрации остаточных напряжений и их распределения вдоль сварного шва;

- вероятного расположения основных дефектов сварки.

Другие виды магнитного неразрушающего контроля. Помимо перечисленных МНК, используется также ряд других методов:

- эффекта Холла. Предусматривает регистрацию магнитных полей исследуемого объекта с помощью одноименного преобразователя;

- пондеромоторный. Основывается на измерении силы отрыва постоянного магнита или электромагнита от поверхности предмета. Определяется с помощью пружинного динамометра или по изменению намагничивающего тока;

- магнитооптический. Преобразователем служит магнитооптическая пленка, на которой при наличии дефектов появляются искажения магнитного поля;

- магниторезистивный/магнитополупроводниковый. Метод предусматривает регистрацию магнитного поля соответствующими преобразователями: магниторезистивными или магнитополупроводниковыми;

- магнитометрический. В нем получение информации о месте и количестве дефектов, зонах механических напряжений осуществляется по остаточным магнитным полям. Последние образуются во время сварки при переходе металла из жидкой фазы в твердую.

Каждый метод выбирается так, чтобы обеспечить наиболее точное выявление дефектов и мест их расположения, а также зон концентрации механических напряжений.