Ультразвуковая дефектоскопия

Неразрушающий контроль (НК) предусматривает проверку качества изделий и конструкций без их разбора, демонтажа или разрушения. Существует несколько методов НК, включая визуальный, магнитный, радиационный, вибрационный, вихретоковый, электрический, акустический (ультразвуковой). Метод контроля, основанный на использовании ультразвука, является обязательным при изготовлении и эксплуатации ответственных деталей и элементов конструкций, от надежности которых зависит жизнь и безопасность людей. Что такое ультразвуковая дефектоскопия, какие задачи она помогает решать? Как устроен ультразвуковой дефектоскоп, как пользоваться этим прибором и как проводят его настройку?

Особенности метода

Ультразвуковая дефектоскопия – высокоэффективный метод неразрушающего контроля, позволяющий выявлять дефекты в материале исследуемого объекта с помощью ультразвука. В основе метода – свойство ультразвука распространяться направленно и без резких затуханий в однородной среде. На границе, разделяющей две среды (например, металл и воздух), происходит почти полное отражение УЗ-волн. Это дает возможность находить трещины, расслоения, раковины на изделиях без их разрушения. Излучение и прием УЗ-колебаний осуществляются с помощью специальных устройств – ультразвуковых дефектоскопов. Наиболее распространенный способ возбуждения УЗ-волн связан с использованием пьезоэлектрических преобразователей, выпускаемых в раздельном или совмещенном исполнении. Между преобразователем и объектом обычно создают прослойку контактной жидкости, т. к. слой воздуха может снижать эффективность излучения и приема волн из-за большой разницы акустических сопротивлений воздуха и материала исследуемого объекта.

Контроль сварных соединений

Ультразвуковой контроль соединений, выполненных методом сварки, широко используется для оценки качества строительных конструкций, магистральных трубопроводов, деталей машин и механизмов. Проникая внутрь твердого тела на большую глубину, УЗ-волны отражаются от границ материалов, обладающих разными акустическими свойствами, а также от участков с нарушениями однородности. Дефектоскоп направляет УЗ-волны на сварное соединение и улавливает отраженные сигналы. На дисплее при этом отображаются импульсы прямой и обратной волн. По характеристикам импульсов можно судить о наличии дефектов, их размерах и расположении.

Как прибор находит дефекты сварки

Дефекты, возникающие при сварке металла, обычно представляют собой газовые включения. Акустическое сопротивление газа на 5 порядков меньше, чем металла. Это означает, что УЗ-волна отражается от дефекта практически полностью (если размер участка с неоднородностью больше половины длины волны). Разрешающая способность акустической дефектоскопии (минимальные размеры повреждения, которое можно обнаружить данным методом) зависит от длины волны. Повысить разрешающую способность удается увеличением частоты колебаний. Побочным эффектом увеличения частоты становится снижение проникающей способности ультразвука. Поэтому задача разработчиков дефектоскопов – найти разумный компромисс между разрешающей и проникающей способностью.

Устройство УЗ-дефектоскопа

Чтобы лучше понять, как работает дефектоскоп, нужно иметь представление о том, как устроен прибор. В состав устройства входят следующие функциональные блоки:

- синхронизатор, который обеспечивает правильную последовательность работы всех систем и модулей;

- генератор зондирующих импульсов (возбуждения);

- приемно-усилительный модуль с усилителем частоты и ограничителем амплитуды;

- глубиномер;

- система АСД (автоматической сигнализации дефектов);

- индикаторы;

- запоминающее устройство;

- система питания;

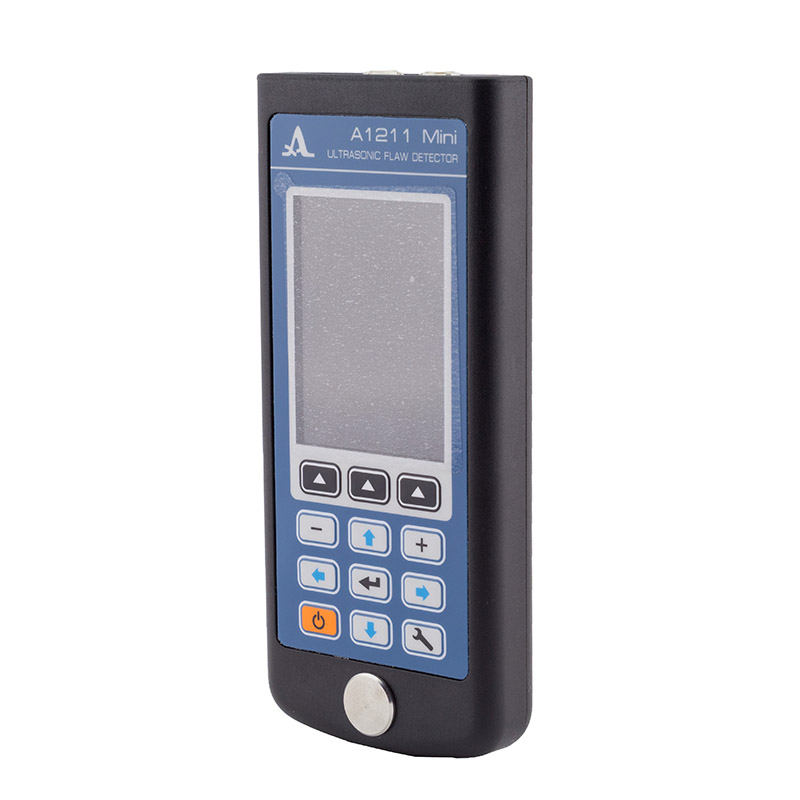

- дисплей и панель управления.

Еще один важный элемент в схеме УЗ-контроля – преобразователь (датчик, ПЭП). Устройство состоит из искательной головки или пластины, на которую подается ток. После этого начинается генерация коротких импульсов УЗ-колебаний. Длительность колебаний и интервал между ними можно корректировать.

Виды приборов

Пользователям сегодня доступны УЗ-дефектоскопы следующих видов:

- одноканальные – с подключением одного пьезоэлектрического преобразователя;

- многоканальные – с возможностью подключения сканера с несколькими преобразователями. Такой прибор способен провести УЗ-исследование большей площади объекта за один цикл и зарегистрировать весь процесс контроля.

Настройка дефектоскопа

Настройку ультразвукового дефектоскопа начинают с установки:

- скорости УЗ-волн для прямого или наклонного преобразователя;

- частоты генерации;

- задержки (0 мкс);

- отсечки (0 %).

После этого указывают режим работы преобразователя – совмещенный или раздельный, а также угол ввода (0 для прямого преобразователя). Далее выполняются настройки:

- длительности развертки;

- глубиномера;

- чувствительности.

В конце нужно установить зону контроля на экране прибора.

Разновидности УЗ-контроля

Для выявления дефектов на изделиях и конструкциях могут использоваться разные методы ультразвукового контроля. Выбор наиболее подходящего способа зависит от характеристик исследуемого материала, условий эксплуатации детали, узла или механизма, других факторов.

Эхо-импульсный. Метод состоит в том, что акустическая волна направляется на объект, например сварное соединение, после чего регистрируется волна, отраженная от дефекта. В этом случае используется совмещенный преобразователь, который служит как источником, так и приемником колебаний.

Теневой. Этот способ предусматривает использование двух преобразователей, размещенных с двух сторон объекта. Один из них является излучателем, другой – приемником волн. О наличии дефекта в этом случае судят по исчезновению УЗ-колебаний, когда волна на пути от источника к приемнику не преодолевает участок с неоднородностью материала.

Эхо-зеркальный. При такой методике два преобразователя устанавливают с одной стороны исследуемого объекта. Создаваемые излучателем УЗ-колебания отражаются от изделия и возвращаются к приемнику, после чего регистрируются дефектоскопом. Метод хорошо подходит для поиска дефектов, расположенных перпендикулярно поверхности объекта, например трещин сварных соединений.

Все методы УЗ-диагностики перечислены в ГОСТ 23829-85.

Преимущества ультразвукового контроля

К преимуществам УЗ-контроля относят:

- сравнительно небольшие затраты на оборудование и диагностические мероприятия;

- высокую чувствительность к трещинам, непроварам, другим дефектам малых размеров;

- отсутствие опасных для человека факторов, в отличие, например, от радиографического контроля;

- допустимость диагностирования в условиях производства, без остановки технологического процесса;

- возможность находить дефекты материалов с ферромагнитными свойствами и без таковых (в металлах и неметаллах). Этим УЗ-контроль отличается от магнитного, который допускает исследование только металлических изделий.