Методы измерения твердости металлов

Твердость – это один из основных параметров, по которому определяется качество материала, выявляется сфера его применения и использование в той или иной конструкции. Именно поэтому испытания для ее измерения проводятся намного чаще, чем для других физико-механических характеристик. От других исследований такие исследования отличаются:

- простотой, так как выполняются непосредственно на контролируемых деталях;

- как правило, отсутствием разрушений, образец сохраняет целостность и его можно использовать;

- высокой производительностью.

Полученные результаты дают также примерное представление о ряде дополнительных характеристик металла, например о пределе текучести.

Как определяют твердость

Если ее определяют нанесением царапин, такая характеристика показывает, как металл сопротивляется разрушению. Если ее определяют, вдавливая в поверхность твердый предмет, твердость рассчитывается как уровень пластической деформации. Для измерения последним способом используется специальное механическое тело заданной формы. Такое тело (индентор) может иметь вид конуса, пирамиды либо шарика. Материал – алмаз, сталь или твердый сплав (карбид вольфрама). Индентор вдавливают в поверхность с заданной силой. По размеру полученного отпечатка рассчитывается число твердости по определенной формуле в соответствии с избранным способом испытания.

Основные методы

Самые точные результаты дает метод измерения твердости металла способом вдавливания. После завершения испытания на металле остается отпечаток, по величине которого судят о его твердости. Чем тверже материал, тем меньший след оставит индентор.

Метод измерения по Бринеллюм. Требования к методике и измерительным средствам изложены в ГОСТ 9012-59. В металлический образец вдавливают стальной шарик выбранного диаметра с заданной нагрузкой в течение установленного времени. После завершения испытаний измеряют его величину (диаметр). В качестве инденторов используются стальные и твердосплавные шарики твердостью не менее 850 HV10 и 1500 HV10 соответственно. Размер отпечатка измеряется микроскопом или специальной лупой. Число твердости по Бринеллю (HB) вычисляется по формуле или по таблицам в приложении ГОСТ 9012-59.

Метод измерения по Виккерсу. Методика и измерительные средства нормированы ГОСТ 2999-75. Такой метод измерения твердости предусматривает вдавливание в поверхность не стального шарика, а алмазной четырехгранной призмы. После снятия нагрузки измеряется диагональ полученного отпечатка или обе с вычислением среднего арифметического. Твердость по Виккерсу (HV) рассчитывается как отношение приложенной нагрузки к измеренной диагонали. При этом обязательно указывается сила, которая прилагалась к образцу, и время выдержки. Например, 750 HV10/15 означает, что данная характеристика получена при воздействии нагрузки в 10 кгс в течение 15 секунд. Методика Виккерса, если сравнить ее с предыдущей, позволяет работать с более твердыми материалами. Это связано с тем, что индентор изготовлен не из стали или твердого сплава, а из алмаза.

Метод измерения по Роквеллу. Испытания проводятся согласно ГОСТ 9013-59. Для расчета числа твердости используется не диаметр или диагональ отпечатка индентора, а глубина его проникновения в образец. Для измерения выбирается:

- алмазный конус и давление 150 кгс. Такой метод оптимален для закаленной стали, материалов средней плотности, слоя толщиной более 0,5 мм. Твердость обозначается в HRC;

- алмазный конус и давление 60 кгс. Таким способом оцениваются очень твердые и тонколистовые материалы, а также тонкие поверхностные слои не толще 0,5 мм. Твердость обозначается в HRA;

- стальной шарик и давление 100 кгс. Характеристика, измеренная таким способом, указывается в HRB. Так определяют твердость цветных металлов и отожженной стали.

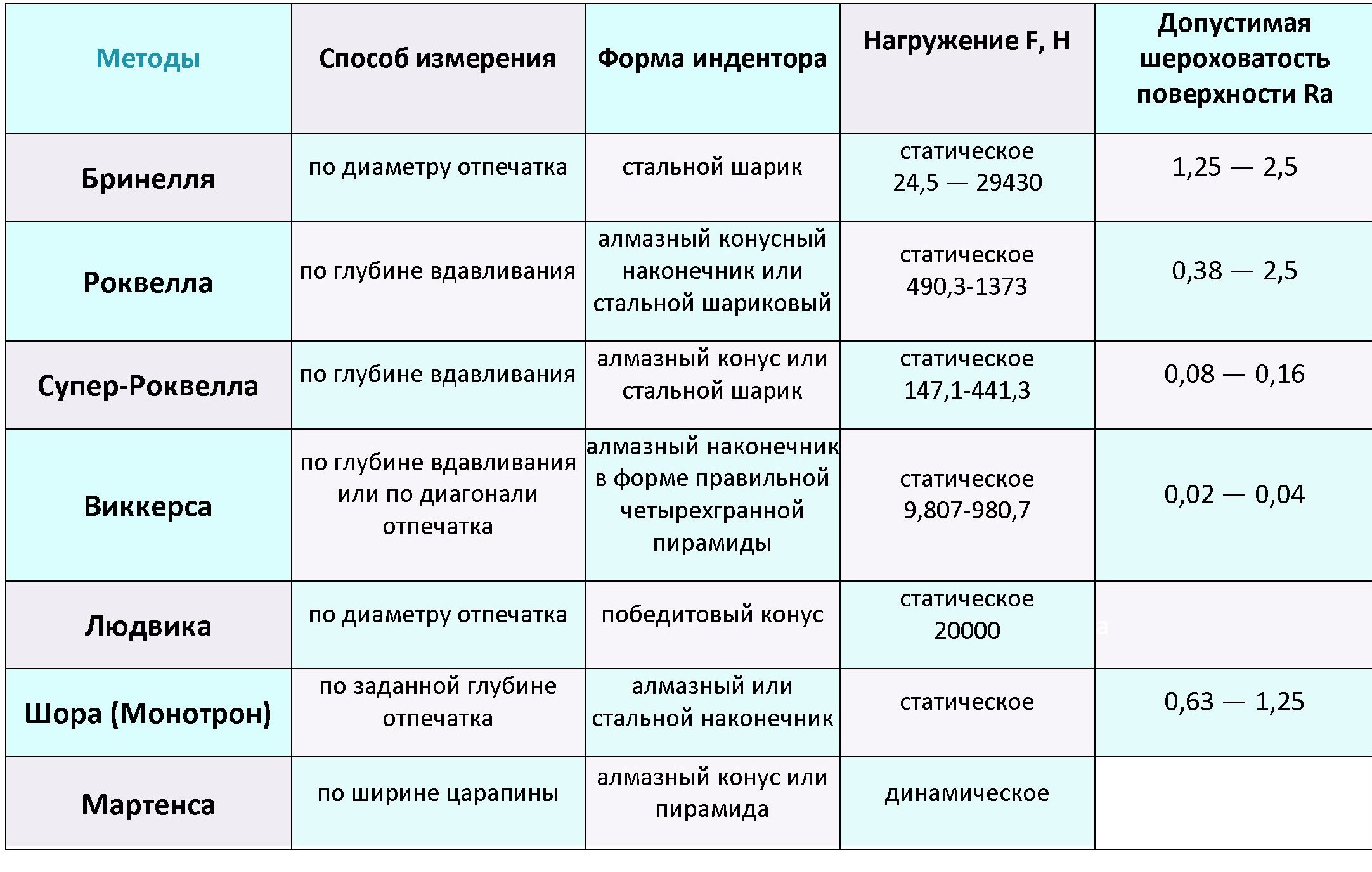

Существуют и другие методы, но они применяются реже. Особенности каждого способа измерения твердости указаны в таблице, расположенной ниже.